Mit dem iDEAR-Projekt lösen wir die Herausforderung der Rückgewinnung wertvoller Materialien aus Elektrogeräten

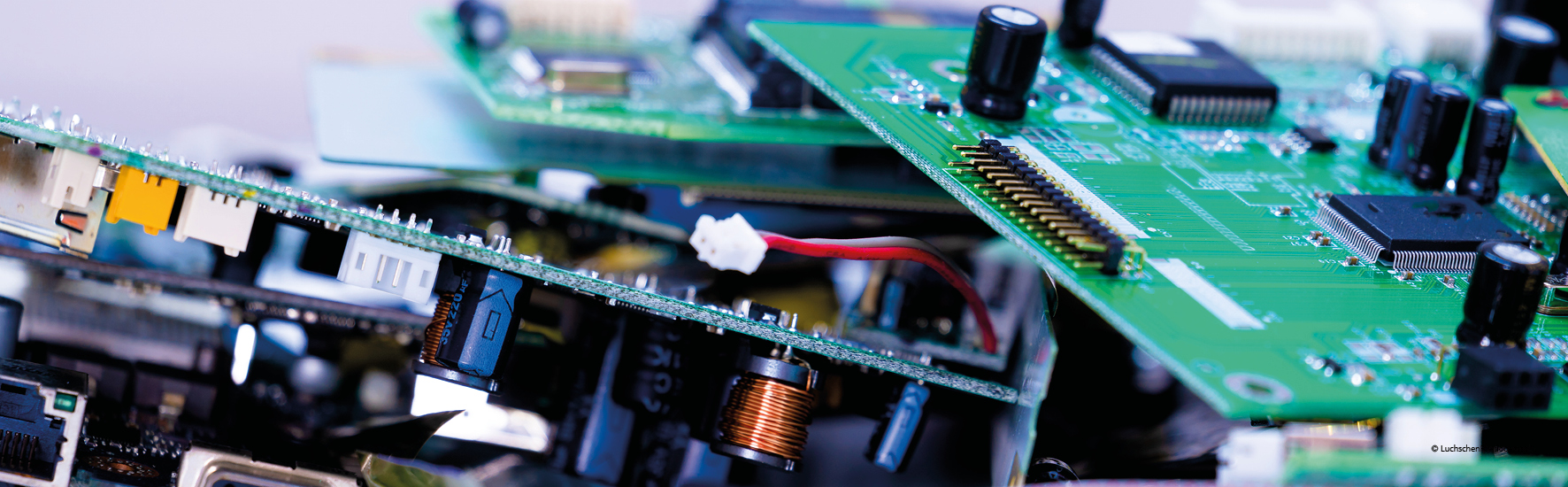

Neben der kürzeren Lebensdauer und der weltweit steigenden Nachfrage nach Elektrogeräten werden die Produkte gleichzeitig immer komplexer und individueller. Sie enthalten eine größere Bandbreite an Materialien und es gibt eine fast unüberschaubare Variantenvielfalt. Hinzu kommt: Die Demontage gebrauchter Güter ist durch viele Unsicherheiten gekennzeichnet. So können Schrauben verrostet, Schraubköpfe verschlissen, Komponenten deformiert und beschädigt sein oder auch gänzlich fehlen. Gerade kleine und kompakte Elektronikgeräte sind meist auch nicht für die zerstörungsfreie Demontage konzipiert. Ihre Baugruppen bestehen aus Verbundwerkstoffen und sind über Schrauben, Hebel, Clips oder Verklebungen so miteinander verbunden, dass sie sich nur schwer voneinander trennen lassen.

Die Rückgewinnung von Materialien aus Elektronikgeräten ist nicht nur umweltfreundlich, sondern auch wirtschaftlich sinnvoll. Elektronikbauteile (Leiterplatten, Kontakte, Schalter) enthalten Edelmetalle wie Gold, Silber, Platin und Palladium. In Magneten, Batterien oder Displays sind sogenannte Seltene Erden zu finden. Hier lohnt sich das Recycling besonders, denn Seltene Erden sind zwar weltweit ausreichend vorhanden, aber oft nur in geringen Mengen. Das macht den Abbau schwierig und die Metalle teuer. Für die Herstellung vieler Hightech-Produkte sind sie jedoch unverzichtbar. Lithium ist ein wichtiger Bestandteil von Lithium-Ionen-Batterien, die in vielen elektronischen Geräten wie Smartphones und Laptops zum Einsatz kommen. Auch Kupfer und Aluminium werden häufig in elektronischen Geräten verbaut, z.B. in Kabeln und Steckern oder in Kühlkörpern und Rahmen. Das Recycling von Metallen erfordert in fast allen Fällen grundsätzlich weniger Energie im Vergleich zu Abbau und Verarbeitung von Primärrohstoffen.

Die Rückgewinnung all dieser Materialien reduziert also nicht nur die Umweltbelastung durch Elektronikschrott, sondern auch die Umweltbelastung durch den Rohstoffabbau und stellt eine wertvolle Rohstoffquelle für neue Produkte dar.

Je besser die einzelnen Materialien bei der Demontage voneinander getrennt werden, desto hochwertiger können sie als sekundäre Rohstoffe weiterverwendet werden und desto geringer fällt der Energieaufwand für den jeweiligen Recyclingprozess aus. Gegenwärtig gibt es nur wenige spezialisierte Systeme, die mit hohem Engineeringaufwand eine sehr begrenzte Anzahl von Produkten automatisiert zerlegen können.

Genau hier setzt unser Projekt iDEAR an. Im Projekt iDEAR entwickeln wir Lösungen für die intelligente Demontage von Elektronikgeräten für Remanufacturing und Recycling. Wir entwickeln Verfahren für ein geordnetes, formelles Recycling unter Einsatz modernster Automatisierungstechnologien, bei dem wertvolle Materialien effizient zurückgewonnen und wiederverwendet werden können und sorgen für eine nachhaltigere Zukunft für die Elektronikindustrie.