Heutige Automatisierungssysteme sind aufgrund ihrer Spezialisierung oft zu teuer und unflexibel. Daher wurden gemeinsam von Industrie und Forschung modulare Systeme unter Berücksichtigung der Mensch-Roboter-Kollaboration (MRK) erarbeitet. Indem Fertigungs- und Prüfprozesse bei der Schalenendmontage intelligent automatisiert und beschleunigt werden, trägt das Projekt »AGR33D« zu einer leistungsfähigen und effizienten Luftfahrt bei. Das Fraunhofer IFF war im Vorhaben für zwei zentrale Themen verantwortlich. Der erste Schwerpunkt beinhaltete die Konzeption und sicherheitstechnische Analyse von MRK-Arbeitsplätzen ausgewählter Szenarien. Hierzu wurden die Prozesse dreidimensional modelliert, Abläufe von Mensch und Roboter simuliert, Gefahrensituationen identifiziert und sicherheitstechnische Lösungen auf Basis der normativen Vorgaben (gemäß MRK-Methoden in ISO TS 15066) erarbeitet. Im zweiten Schwerpunkt wurde das Anwendungsszenario »Vollständigkeitsprüfung« (V-Check) bei einer horizontalen Schalenlage analysiert, konzipiert und schließlich im Technologiezentrum bei PAG in Nordenham implementiert. Ein roboterbasiertes optisches Prüfsystem soll hierbei alle manuell montierten Anbauteile und Niete einer Rumpfschale prüfen. Mehrere tausend Prüfmerkmale und eine hohe Varianz möglicher Montagepositionen erforderten die Entwicklung folgender Lösungen: Zunächst wurde eine kollisionsfreie Bewegungsplanung realisiert, welche auf Basis von Modellen optimale Roboterbewegungen zwischen den Prüfpositionen bestimmt. Der anschließende Vergleich zwischen den vom Sensor erfassten Ist-Daten (Bildinformationen, 3D-Geometrie) und dem erwarteten Sollzustand (richtiges Bauteil ist an vorgesehener Position) wurde vollständig automatisiert, wobei sich das System stets an das aktuelle CAD-Modell der Rumpfschale anpasst. Am Markt verfügbare Schutzeinrichtungen zur Gewährleistung der Sicherheit des Menschen waren aufgrund der räumlichen und prozesstechnischen Anforderungen nicht einsetzbar. Deshalb wurde als dritter Schwerpunkt ein innovatives Arbeitsraumüberwachungssystem entwickelt, welches den erforderlichen Mindestabstand zwischen Mensch und Roboter gemäß der MRK-Methode »Geschwindigkeits- und Abstandsüberwachung « (ISO TS 15066) überwacht. Neben der Personensicherheit konnten damit auch die Verfügbarkeit des Prozesses (Prozesssicherheit) sowie die Unversehrtheit der V-Check- Prüfsensorik gewährleistet werden.

Teilautomatisierte Schalenendmontage durch die Integration von kollaborierenden Leichtbaurobotern (Projekt AGR33D)

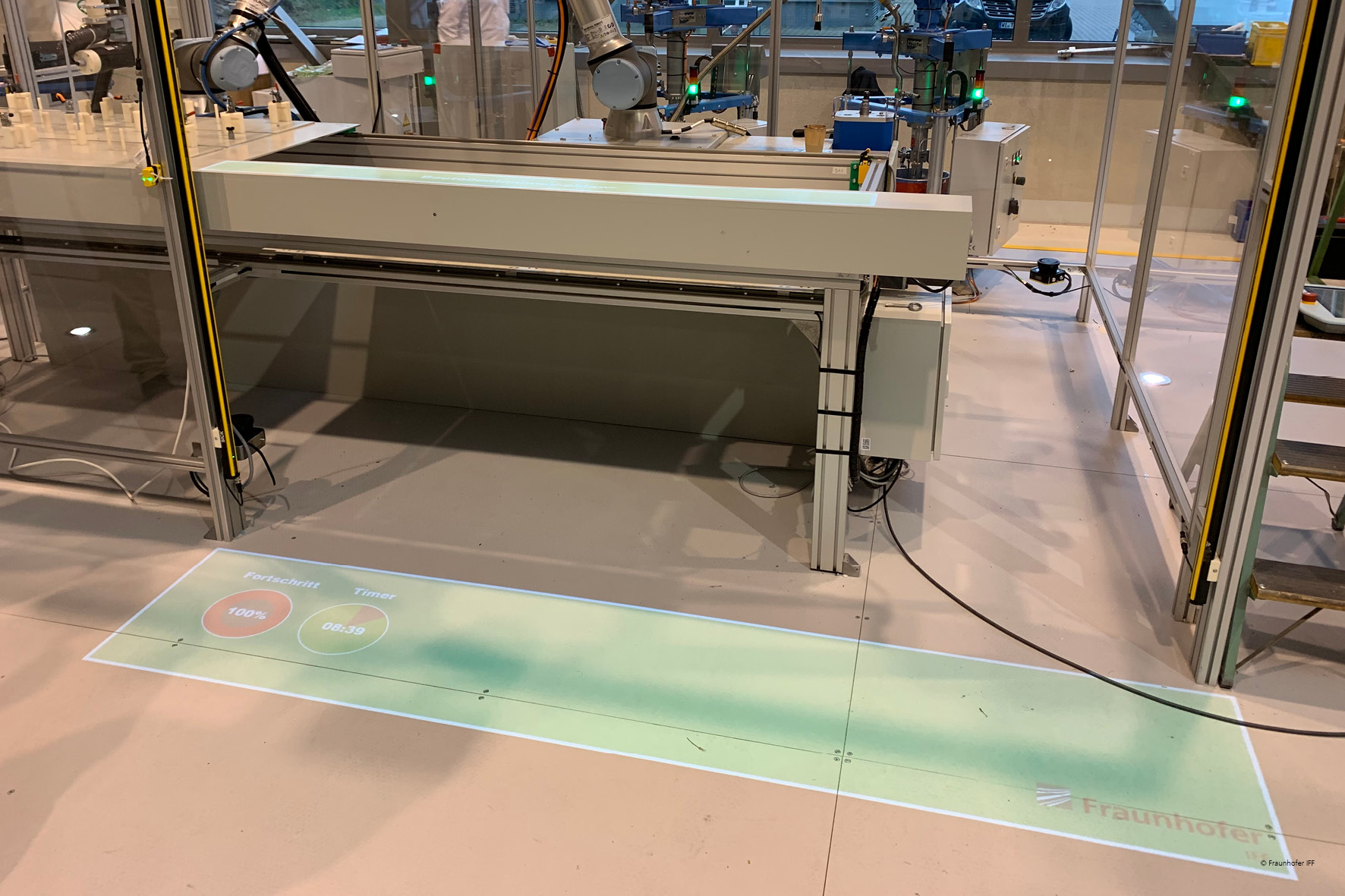

In einem zweiten Anwendungsfall entwickelte das Fraunhofer IFF ein projektives Visualisierungssystem, welches als Assistenzsystem den Werker zu aktuellen Prozessschritten sowie Roboter- bzw. Anlagenzuständen visuell direkt am Arbeitsplatz informiert. Dazu wurde Projektionstechnik derart in die roboterbasierte Anlage integriert, so dass die Informationen in Form von Piktogrammen und Text störungsfrei im Interaktionsbereich des Menschen erscheinen. Dies hat einen unmittelbaren positiven Einfluss auf die Akzeptanz und Ergonomie des Menschen am Arbeitsplatz.

Datenschutz und Datenverarbeitung

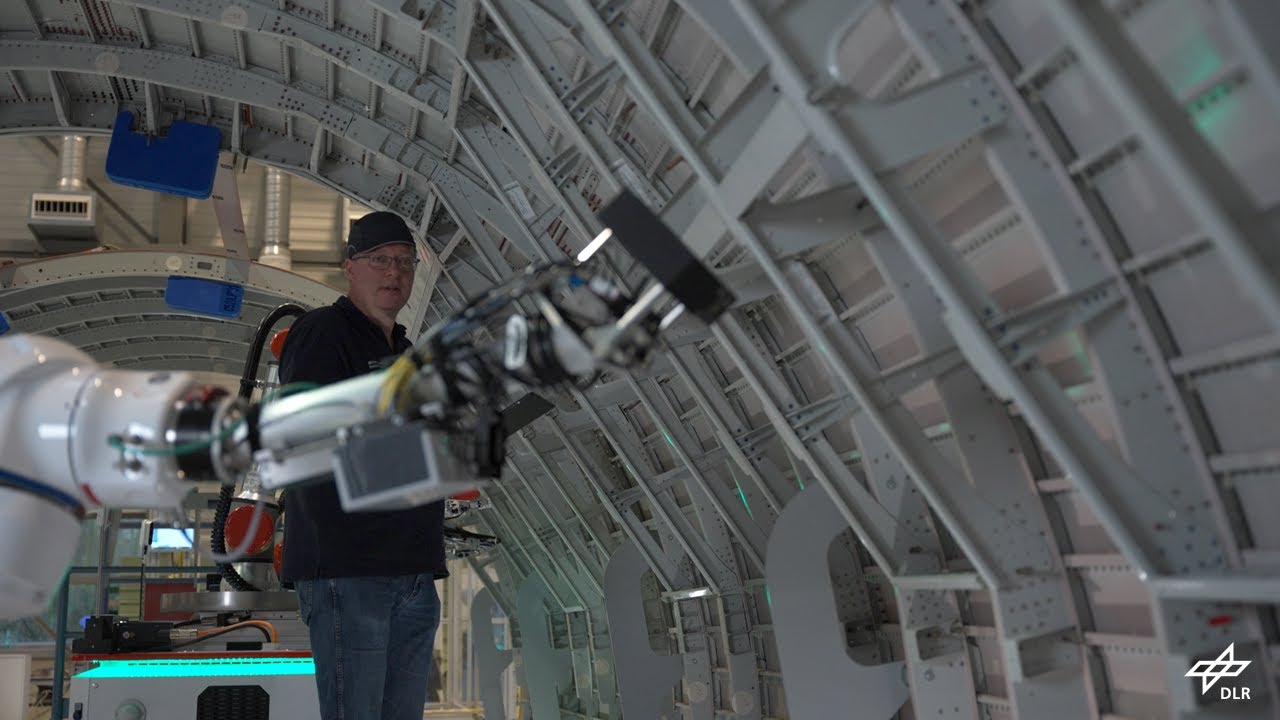

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyIm Projekt AGREED forschte das DLR-Zentrum für Leichtbauproduktionstechnik gemeinsam mit Premium Aerotec und weiteren Partnern an der Entwicklung nachhaltiger Montageprozesse für metallische Flugzeugschalen. Leitmotiv war eine deutliche Erhöhung des Automatisierungsgrades und die Digitalisierung der bisher manuellen Prozessschritte. In seiner Gesamtheit ging es um die Vision einer flexiblen, teilautonomen und KI-gesteuerten Montage mit wechselweiser Beteiligung von menschlichen Arbeitskräften und mobilen CoBots als Fabrik der Zukunft im Sinne von Industrie 4.0. Der Prozess der Endmontage konzentrierte sich auf die Zusammenarbeit von Menschen und mobilen CoBot-Stationen innerhalb einer Montagelinie. Manuelle Arbeiten und vollautomatische Prozesse wie die Vorbehandlung (Reinigung, Aktivierung, Dichtmittelauftrag) und das einmalige Bohren und Nieten im Rohbau wurden als parallele Prozesse gestaltet. Das in diesem Video gezeigte Ergebnis wurde auf einer im Dezember 2021 bei Premium Aerotec in Nordenham eingerichteten Testanlage demonstriert.

Projektinfo

Projekttitel

AGR33D

Projektlaufzeit

01.2021 bis 12.2021

Projektförderung

Das Projekt AGREED war ein internes Projekt des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Das DLR hat neben technologischer Forschung die administrative und planerische Rolle übernommen. Die Koordination der Arbeiten erfolgte in Zusammenarbeit mit dem beauftragten Generalunternehmer Premium Aerotec GmbH. Für notwendige Unterstützung wurden weitere Beteiligte aus Industrie und Forschung unterbeauftragt an Broetje GmbH, Viscotec GmbH, Bergische Universität Wuppertal, Fraunhofer IFF, Fraunhofer IFAM und Capgemini.